پکیج وکیوم صنعتی

در دنیای صنعت امروز، بسیاری از فرایندها برای عملکرد بهینه خود به خلأ (وکیوم) نیاز دارند. از بستهبندی مواد غذایی گرفته تا تقطیر مواد شیمیایی در صنایع نفت و گاز، ایجاد محیطی عاری از هوا نقش مهمی در بهبود کیفیت و بازدهی تولید دارد. با این حال، دستیابی به خلأ پایدار و قدرتمند نیازمند تجهیزات تخصصی است. در اینجا پکیج وکیوم صنعتی به میدان میآید؛ یک سیستم آماده و یکپارچه که تمامی ملزومات ایجاد خلأ را در قالب یک پکیج فراهم میکند.

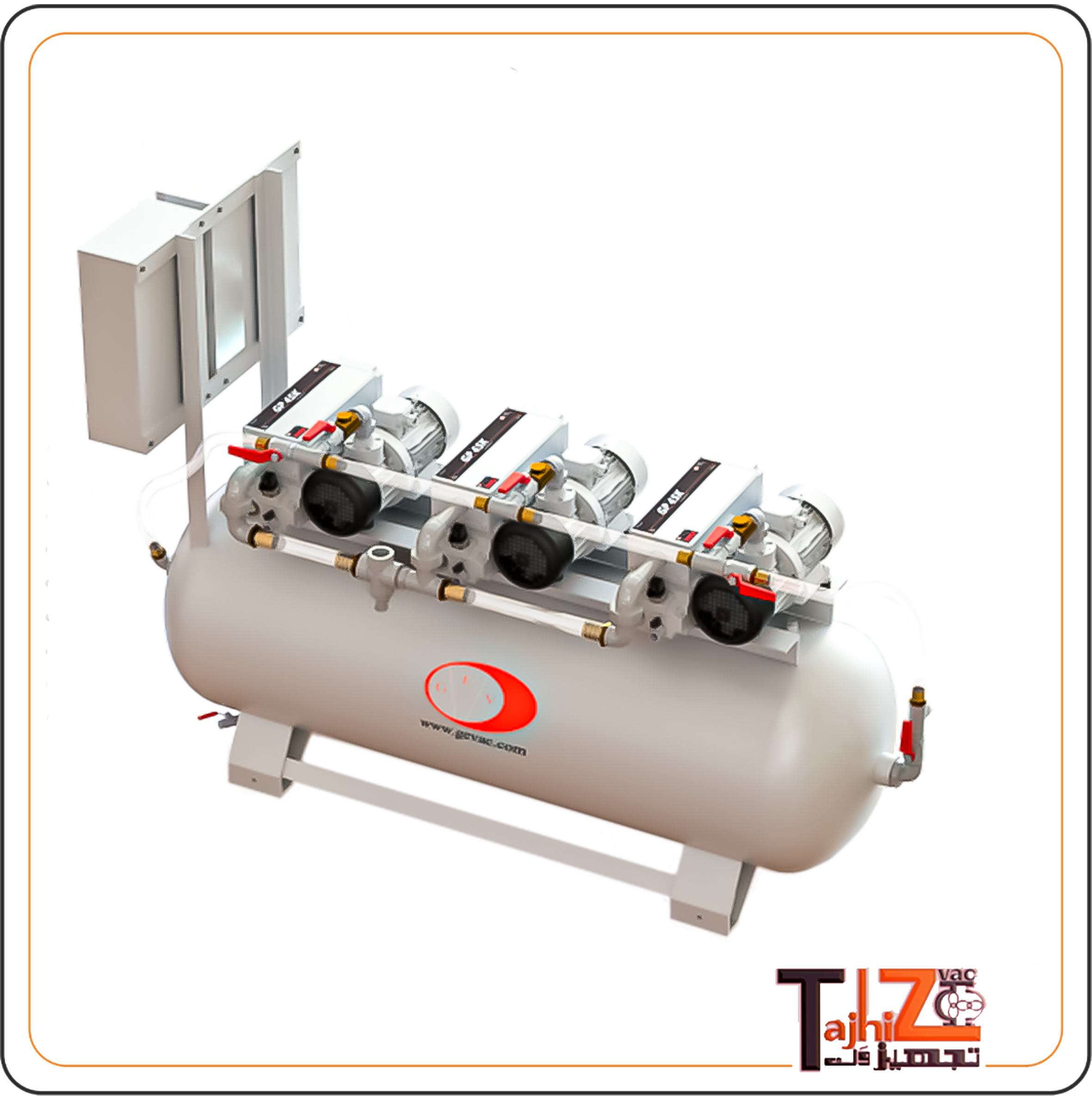

شکل ۱: نمونهای از یک پکیج وکیوم صنعتی شامل پمپ خلأ روغنی، مخزن خلأ عمودی و تابلو کنترل خودکار روی یک شاسی چرخدار. این سیستم یکپارچه خلأ پایدار را برای کاربردهای صنعتی فراهم میکند. در واقع به زبان ساده، پکیج وکیوم صنعتی شبیه یک واحد خلأ از پیش مهندسیشده است که تمام اجزای ضروری (پمپ، مخزن، کنترلر و غیره) را یکجا در اختیار شما قرار میدهد. این یکپارچگی باعث میشود بدون نیاز به مونتاژ جداگانهی تکتک تجهیزات، به خلأ مورد نیاز خود دست پیدا کنید. در ادامه به تعریف دقیق پکیج وکیوم صنعتی، تفاوتهای آن با پمپهای تکی، مزایا، اجزای اصلی، انواع، کاربردها و نکات مهم در انتخاب این تجهیزات میپردازیم.

پکیج وکیوم صنعتی چیست و چه تفاوتی با پمپ خلأ تکی دارد؟

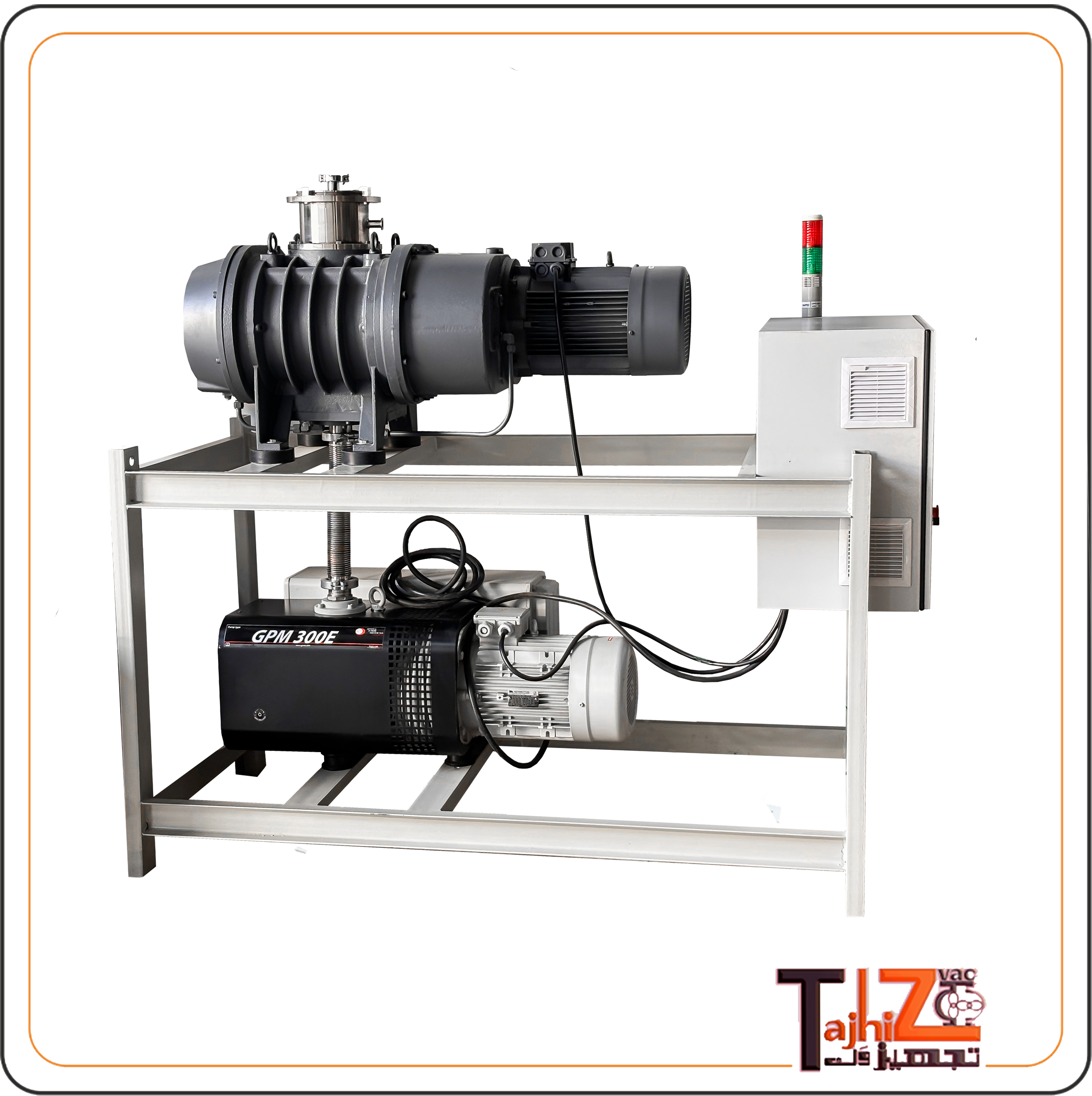

پکیج وکیوم صنعتی یک سیستم خلأ کامل و از پیش ساختهشده است که شامل یک یا چند پمپ خلأ بههمراه تجهیزات جانبی لازم برای ایجاد و حفظ خلأ میباشد. برخلاف یک پمپ خلأ تکی که تنها منبع مکش است، در پکیج وکیوم تمامی اجزای مورد نیاز برای راهاندازی یک سیستم خلأ مطمئن گنجانده شدهاند. به عنوان مثال، در بسیاری از کاربردهای صنعتی ممکن است یک پمپ وکیوم به تنهایی نتواند به فشار خلأ مطلوب یا سرعت تخلیه کافی دست یابد و نیاز به تقویتکنندههایی نظیر روتس بوستر (بوستر وکیوم) باشد. به همین دلیل در پکیجهای وکیوم معمولاً در کنار پمپ اصلی از یک بوستر (پمپ تقویتکننده) استفاده میشود تا خلأ نهایی عمیقتری حاصل شده و سرعت مکش سیستم به شکل چشمگیری افزایش یابد این ترکیب افزون بر بهبود کارایی، موجب کاهش مصرف انرژی نیز میگردد.

علاوه بر بوستر، پکیجهای وکیوم صنعتی شامل اجزایی مانند مخزن خلأ (برای ذخیره و تثبیت فشار)، تابلو کنترل (برای مدیریت خودکار عملکرد پمپ) و انواع شیرها و سنسورها هستند که در یک چارچوب یکپارچه نصب شدهاند. بنابراین پکیج وکیوم صنعتی تمام زیرساختهای لازم جهت ایجاد خلأ پایدار را فراهم میکند و تفاوت اساسی آن با یک پمپ تکی در همین یکپارچگی و کامل بودن آن است. در یک پمپ خلأ منفرد، کاربر برای دستیابی به یک سیستم عملیاتی باید قطعات دیگری نظیر مخزن، لولهکشی، کنترلر و ایمنی را جداگانه تهیه و مونتاژ کند؛ در حالیکه پکیجهای آماده این مراحل را از پیش انجام دادهاند. نتیجه این تفاوت، عملکرد مطمئنتر، نصب آسانتر و بهرهوری بالاتر در پکیجهای وکیوم نسبت به راهکارهای مبتنی بر یک پمپ تکی است.

ضرورت و مزایای استفاده از پکیجهای وکیوم آماده

بهکارگیری پکیجهای وکیوم صنعتی آماده در صنایع مختلف به دلایل متعددی توصیه میشود. در ادامه به برخی از مهمترین مزایا و ضرورتهای استفاده از این سیستمهای یکپارچه اشاره میکنیم:

-

رسیدن به خلأ عمیقتر و سرعت تخلیه بالاتر: ترکیب هوشمندانهی یک پمپ پشتیبان با بوستر وکیوم در پکیجهای صنعتی باعث میشود خلأ نهایی بسیار عمیقتری نسبت به حالت تکپمپ حاصل شود و فرآیند تخلیه هوا با شتاب بیشتری صورت گیرد. به عنوان مثال، افزودن هر بوستر میتواند سرعت رسیدن به خلأ مورد نظر را تا حدود ۱۰ برابر افزایش دهد. بنابراین در فرآیندهایی که نیاز به خلأ زیاد در کمترین زمان دارند (مثل خشککنهای خلأ یا سیستمهای بستهبندی سریع)، این پکیجها کاملاً ضروری هستند.

-

بازده انرژی بالاتر و صرفهجویی در مصرف برق: یک پکیج وکیوم صنعتی بهینهسازیشده طوری طراحی میشود که با کمترین انرژی، بیشترین خلأ را ایجاد کند. در واقع، بهرهگیری از چند مرحله پمپاژ (پمپ کوچکتر بههمراه بوستر) به مراتب انرژی کمتری نسبت به یک پمپ بزرگ منفرد مصرف میکند. این کاهش مصرف برق در بلندمدت هزینههای عملیاتی را به شکل محسوسی کم کرده و چراغ سبز سئو انرژی را در سازمان شما روشن نگه میدارد.

-

نصب و راهاندازی آسانتر: پکیجهای خلأ به صورت آماده و Plug-and-Play عرضه میشوند. تمامی اجزا قبلاً بر روی یک شاسی یا اسکید نصب، لولهکشی و سیمکشی شده و تنظیمات اولیه آنها انجام شده است. بنابراین راهاندازی چنین سیستمی بسیار سریعتر و آسانتر از سرهمبندی قطعات مجزا است. کافیست پکیج در محل مورد نظر قرار گیرد و ورودی/خروجیهای آن متصل شوند تا سیستم آماده بهکار شود. این سادگی در نصب بهویژه در پروژههای صنعتی بزرگ که صرفهجویی در زمان اهمیت دارد، یک مزیت کلیدی به شمار میآید.

-

کنترل خودکار و عملکرد هوشمند: وجود تابلو برق کنترل در پکیج وکیوم صنعتی امکان اتوماسیون فرآیند خلأ را فراهم میکند. این کنترلرها معمولاً مجهز به سنسور فشار خلأ و گاهاً PLC هستند که بر اساس فشار تنظیمشده، پمپ را به طور خودکار روشن و خاموش میکنند. برای مثال، هنگامی که فشار خلأ به حد مطلوب رسید، کنترلر میتواند پمپ را خاموش کرده و با افت خلأ مجدداً آن را روشن کند. چنین سیستمی موجب ثبات فشار خلأ در طول فرآیند شده و از کارکرد بیهودهی پمپ و استهلاک غیرضروری آن جلوگیری میکند. همچنین نمایشگرها و آلارمهای تعبیهشده در تابلو کنترل، نظارت بر عملکرد دستگاه را ساده کرده و ایمنی را افزایش میدهند.

-

افزایش ایمنی و اطمینانپذیری: پکیجهای وکیوم صنعتی اغلب دارای ملزومات ایمنی کاملتری نسبت به سیستمهای سرهمبندیشده هستند. تجهیزاتی نظیر شیر یکطرفه (جهت ممانعت از بازگشت جریان هوا یا مایع به داخل پمپ)، سوپاپ اطمینان (برای تخلیه خودکار در صورت ایجاد خلأ بیش از حد یا فشار غیرمجاز در مخزن) و حسگرهای هشداردهنده (افت فشار خلأ، دمای بیش از حد موتور، پایین بودن سطح روغن و غیره) به صورت پیشفرض روی این پکیجها نصب هستند. وجود این تمهیدات ایمنی باعث میشود ریسک خرابی تجهیزات یا خطر برای اپراتور به حداقل برسد. ضمن اینکه، بسیاری از پکیجهای خلأ استانداردهای معتبری را در ساخت رعایت کردهاند و قبل از تحویل، تستهای عملکردی و ایمنی روی آنها انجام شده است که این امر اعتماد به عملکرد صحیح دستگاه در شرایط واقعی را بالا میبرد.

-

انعطافپذیری و سفارشیسازی بر اساس نیاز: تولیدکنندگان پکیجهای وکیوم صنعتی میتوانند این سیستمها را بسته به نیاز مشتریان و کاربرد مدنظر سفارشیسازی کنند. به عنوان مثال، اگر در محیطی مستعد انفجار کار میکنید میتوانید نسخهی ضدجرقه (ATEX) را سفارش دهید یا در صورت نیاز به ظرفیت مکش بالاتر، تعداد پمپها یا بوسترهای بیشتری در پکیج قرار داده شود. این انعطاف در طراحی باعث شده است که پکیجهای خلأ برای دامنهٔ گستردهای از صنایع و کاربردها قابل استفاده باشند و هر پروژه بتواند بهترین ترکیب را متناسب با نیاز خود دریافت کند.

اجزای اصلی یک پکیج خلأ صنعتی

یکی از دلایل عملکرد بهینه و مطمئن پکیجهای وکیوم صنعتی، وجود تمام اجزای ضروری در یک مجموعه یکپارچه است. هر جزء وظیفه خاصی بر عهده دارد و در کنار سایر قسمتها، یک سیستم خلأ کامل را تشکیل میدهد. در ادامه مهمترین اجزای تشکیلدهنده یک پکیج وکیوم صنعتی را معرفی میکنیم:

-

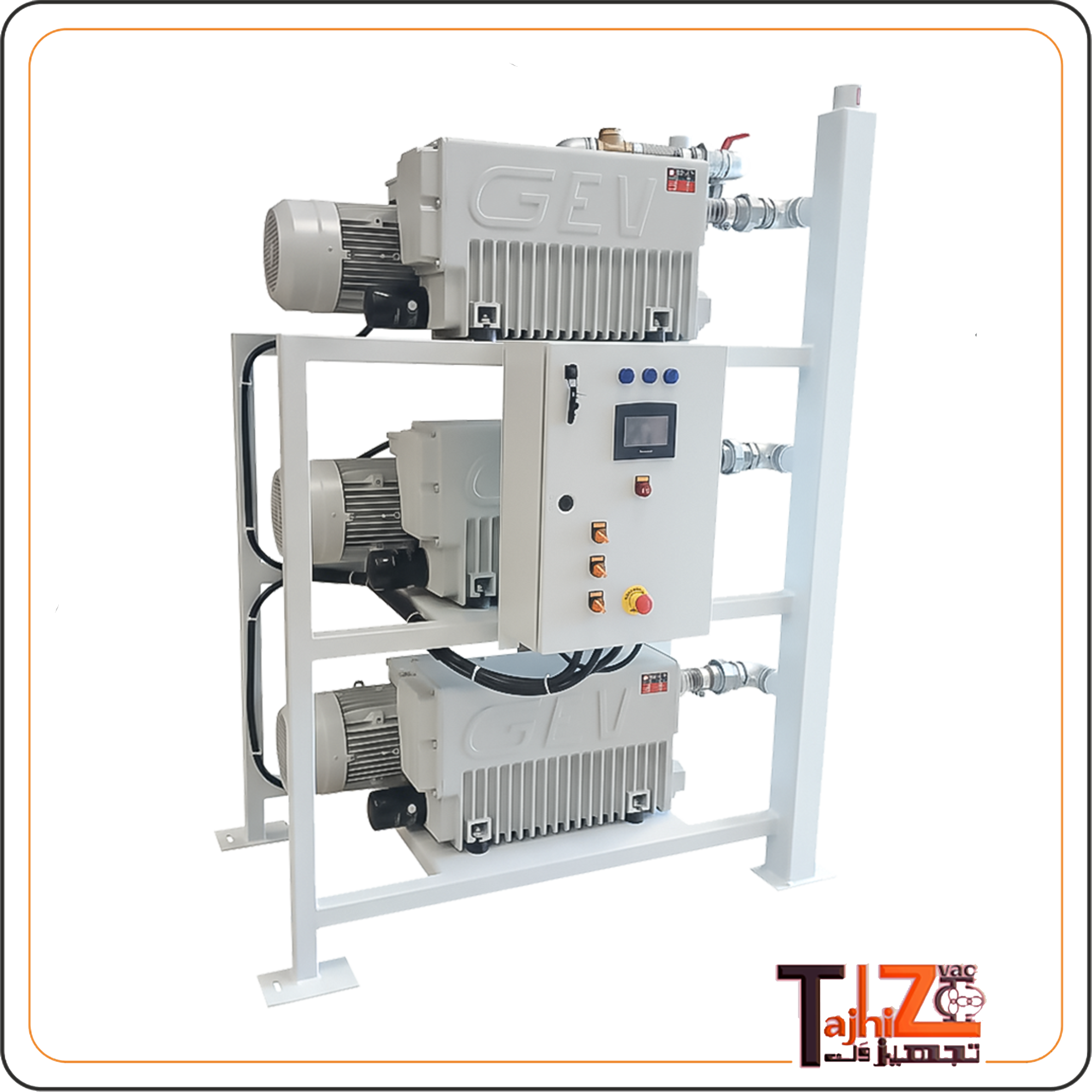

پمپ وکیوم اصلی: قلب تپندهٔ پکیج، پمپ خلأ اصلی آن است که عمل مکش و ایجاد خلأ را بر عهده دارد. بسته به طراحی پکیج، ممکن است یک یا چند پمپ به صورت موازی یا در مراحل مختلف (سری) به کار گرفته شوند تا ظرفیت مکش یا میزان خلأ نهایی مورد نیاز تأمین شود. این پمپ میتواند از انواع مختلف باشد (روتاری پرهای روغنی، اسکرو خشک، رینگآبی و غیره) که انتخاب آن بر اساس نیاز خلأ و شرایط فرآیند صورت میگیرد.

-

بوستر وکیوم (پمپ تقویتکننده روتس): در بسیاری از پکیجهای صنعتی برای دستیابی به خلأهای عمیقتر یا دبی مکش بالاتر، یک روتس بوستر بههمراه پمپ اصلی استفاده میشود. بوستر وکیوم که نوعی پمپ جابجایی مثبت دوّار (روتس) است، به صورت سری در مسیر مکش قرار میگیرد و با افزایش اختلاف فشار و سرعت تخلیه، خلأ نهایی بهتری ایجاد میکند. وجود بوستر به ویژه وقتی پمپ اولیه به تنهایی قادر به رسیدن به فشارهای خیلی پایین نباشد، ضروری است. (مثلاً برای رسیدن به خلأ زیر 1 میلیبار در زمانی کوتاه، ترکیب یک پمپ روغنی با بوستر روتس ایدهآل است).

-

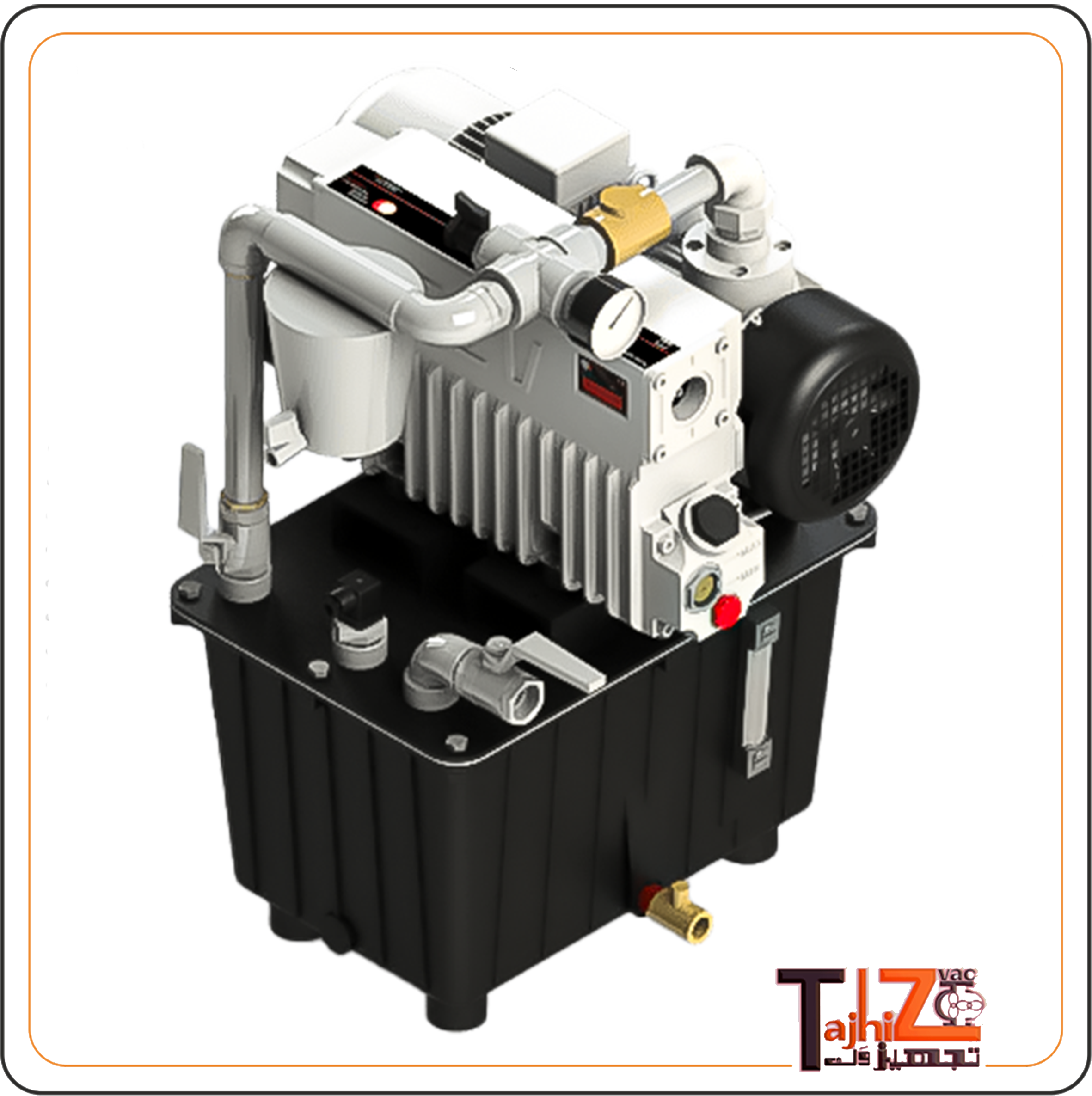

مخزن خلأ (رسیور): مخزن تحت خلأ یک مخزن فولادی مقاوم به فشار است که به عنوان ذخیرهکننده و تثبیتکننده خلأ در سیستم عمل میکند. این مخزن که معمولاً با حجمهای متناسب با ظرفیت پمپ انتخاب میشود، کمک میکند تا فشار خلأ یکنواختتری در طول فرآیند داشته باشیم و در صورت افت فشار مقطعی (مثلاً هنگام اتصال ناگهانی یک مصرفکننده به سیستم)، خلأ سیستم به سرعت جبران شود. مخزنها مجهز به درپوش ایمنی و پایههای محکم بوده و پوشش داخلی ضدخوردگی در آنها به کار میرود تا دوام بالایی داشته باشند. وجود مخزن در پکیج وکیوم صنعتی، به نوعی نقش منبع ذخیره خلأ و ضربهگیر فشار را ایفا میکند.

-

تابلو برق کنترل (پنل کنترل مرکزی): این تابلو، واحد فرمان و کنترل پکیج به شمار میآید. تابلو کنترل شامل تجهیزات الکتریکی و الکترونیکی مانند کنترلگر منطقی قابل برنامهریزی (PLC)، اینورتر (درایو دور متغیر موتور)، رلهها، فیوزهای حفاظتی، سوئیچهای فشار و سایر قطعات کنترلی است. وظیفه این تابلو مدیریت هوشمند عملکرد پمپها و حفظ خلأ در بازه مورد نظر است. برای مثال، با استفاده از کلیدهای فشار (پرشر سوئیچ)، میتوان حد پایین و بالای خلأ را تنظیم کرد تا تابلو به طور خودکار پمپ را روشن و خاموش کند. همچنین بسیاری از تابلوهای کنترل دارای نمایشگر برای نشان دادن سطح خلأ، دمای روغن یا وضعیت کار پمپها هستند و آلارمهای هشداردهنده (مانند خلأ ناکافی، دمای بیش از حد یا سطح روغن پایین) را در صورت بروز مشکل فعال میکنند. وجود این سیستم کنترلی پیشرفته، عملیات را ایمنتر و سادهتر نموده و از صدمات احتمالی به دستگاه جلوگیری میکند.

-

شیرآلات و اتصالات: در یک پکیج خلأ، مجموعهای از شیرها و اتصالات وظیفه هدایت و کنترل جریان هوا/گاز و تامین ایمنی سیستم را برعهده دارند. مهمترین آنها شیر یکطرفه (چکوالو) است که در مسیر خروجی مخزن یا ورودی پمپ نصب میشود تا از بازگشت جریان هوا یا روغن به داخل پمپ در زمان خاموشی جلوگیری کند. همچنین سوپاپ اطمینان یا شیر خلأشکن برای جلوگیری از ایجاد خلأ بیش از حد در مخزن تعبیه میشود تا در صورت رسیدن فشار خلأ به زیر حد ایمن، به طور خودکار هوای محیط را وارد سیستم کرده و از آسیب دیدن مخزن یا پمپ جلوگیری کند. علاوه بر اینها، شیرهای دستی برای ایزوله کردن بخشهای مختلف (مثلاً جداسازی پمپ از مخزن هنگام تعمیرات)، شیر تخلیه در پایین مخزن جهت خارج کردن مایعات تجمعیافته، و شیرهای کنترل جریان (در صورت نیاز برای تنظیم سرعت مکش) نیز روی پکیج نصب میشوند. تمامی این اتصالات از جنسها و استانداردهای مناسب خلأ (معمولاً فولاد یا آلیاژهای مقاوم) انتخاب میگردند تا در برابر خلأ و شرایط فرآیندی دوام بیاورند.

-

فیلترهای ورودی و خروجی: برای حفظ سلامت پمپ و کیفیت خلأ ایجادشده، وجود فیلترها در مسیر ورودی هوا به پمپ بسیار حائز اهمیت است. فیلتر هوای ورودی (معمولاً از نوع کارتریجی یا توری فلزی قابل شستشو) در دهانه مکش پمپ نصب میشود تا ذرات گرد و غبار و آلایندهها را جذب کرده و مانع ورود آنها به داخل پمپ گردد. این کار عمر پمپ را افزایش داده و از سایش یا آسیب پرهها و قطعات داخلی جلوگیری میکند. در پکیجهای روغنی، علاوه بر فیلتر مکش، یک فیلتر روغن داخلی (اویل سپراتور یا تله روغن) نیز تعبیه شده که بخار روغن خروجی را جدا کرده و از انتشار روغن به محیط ممانعت میکند. فیلترهای روغن به تمیزی خلأ کمک کرده و بهرهوری سیستم را بالا میبرند. نگهداری منظم و تعویض بهموقع فیلترها برای حفظ عملکرد بهینه پکیج ضروری است.

-

ابزار دقیق و سنسورها: برای پایش شرایط کاری سیستم خلأ، پکیجهای صنعتی مجهز به ابزار دقیقی مانند گیج خلأ (مانومتر) و سنسورهای فشار دیجیتال هستند. گیج خلأ به اپراتور امکان میدهد فشار کنونی داخل مخزن یا خط مکش را به صورت آنی ببیند و اطمینان حاصل کند که خلأ مورد نیاز تأمین شده است. سنسورهای الکترونیکی فشار (ترانسمیتر یا سوئیچ خلأ) نیز سیگنالهای لازم را به کنترلر میفرستند تا در صورت عبور فشار از حدود تعیینشده، اقدامات لازم (قطع یا وصل پمپ، به صدا درآوردن آلارم) انجام شود. همچنین سنسور سطح روغن در پمپهای روغنی، ترموسوییچ دما روی موتور یا روغن پمپ و سایر حسگرهای حفاظتی ممکن است در پکیج نصب شده باشند که همگی به عملکرد ایمن و خودکار سیستم کمک میکنند.

-

شاسی و ساختار مکانیکی: تمامی اجزای فوق روی یک اسکید یا شاسی فلزی مستحکم سوار شدهاند که اسکلتبندی پکیج را تشکیل میدهد. این فریم معمولاً از پروفیلهای فولادی جوشکاریشده ساخته میشود تا تحمل وزن تجهیزات و مقاومت در برابر ارتعاش ناشی از کار پمپها را داشته باشد. بسیاری از پکیجها جهت سهولت جابجایی به چرخ یا پایههای متحرک نیز مجهز هستند تا انتقال دستگاه در کارخانه یا سایت پروژه به سادگی انجام گیرد. لرزهگیرهای لاستیکی در نقاط اتصال پمپها و مخزن به شاسی استفاده میشوند تا ارتعاش و صدای سیستم را کاهش دهند. به علاوه، پوشش رنگ صنعتی یا پوشش گالوانیزه بر روی شاسی و مخزن، از زنگزدگی و خوردگی آنها در محیطهای مرطوب یا خورنده جلوگیری میکند. به طور خلاصه، ساختار مکانیکی پکیج طوری طراحی شده که یک واحد منسجم، پایدار و بادوام را تشکیل دهد و نصب و حمل آن نیز آسان باشد.

انواع پکیجهای وکیوم صنعتی (ATEX، خشک، روغنی، تکمرحلهای، چندمرحلهای)

پکیجهای خلأ صنعتی را میتوان بر اساس پارامترهای مختلفی دستهبندی کرد. در این بخش، مهمترین انواع این پکیجها را از نظر ایمنی محیطی، تکنولوژی پمپ و تعداد مراحل خلأ معرفی میکنیم:

-

استاندارد ضدانفجار (ATEX) در برابر نوع معمولی: برخی از پکیجهای وکیوم برای کار در محیطهای مستعد انفجار (حاوی گازها یا بخارات قابل اشتعال) طراحی شدهاند که به آنها پکیج وکیوم ضدانفجار یا دارای گواهی ATEX گفته میشود. در این سیستمها کلیه قطعات الکتریکی (موتور، تابلو برق، سنسورها) و حتی خود پمپ به گونهای ساخته شدهاند که هیچ جرقه یا سطح داغ خطرناکی ایجاد نکنند و احتمال اشتعال گازهای محیط به صفر برسد. استفاده از این پکیجها در صنایع نفت، گاز، پتروشیمی، رنگسازی و هر محیط خطرناک دیگری الزامی است. در مقابل، پکیجهای Non-ATEX برای محیطهای عادی صنعتی کاربرد دارند که خطر وجود گازهای آتشگیر در آنها منتفی است. هنگام انتخاب پکیج، حتماً شرایط ایمنی سایت خود را در نظر بگیرید؛ اگر کوچکترین احتمال حضور مواد قابل انفجار هست، سراغ مدلهای ATEX بروید تا ایمنی کارکنان و تجهیزات تضمین شود.

-

پکیج وکیوم خشک در برابر روغنی: منظور از پمپ یا پکیج خشک این است که در مکانیزم خلأ آن از هیچ روغنی به عنوان سیال خنککننده یا آببند استفاده نشده است. پمپهای خلأ خشک (مانند انواع اسکرو خشک، روتس خشک یا کلاو) به دلیل نبود روغن در محفظه مکش، هوای تمیزتر و بدون بخارات روغن تولید میکنند؛ لذا برای کاربردهای حساس که حضور ذرهای روغن یا آلودگی در محیط خلأ قابل قبول نیست (مثل صنایع دارویی، غذایی، نیمههادی و الکترونیک) انتخاب ایدهآلی محسوب میشوند. همچنین پکیجهای وکیوم خشک نیاز به تعویض دورهای روغن ندارند که این خود از جنبه نگهداری مزیت است. البته باید توجه داشت که دستیابی به خلأهای خیلی عمیق (فشار بسیار پایین) با برخی تکنولوژیهای خشک دشوارتر بوده و معمولاً قیمت اولیه بالاتری نیز دارند. در مقابل، پکیجهای وکیوم روغنی متداولترین نوع در صنایع عمومی هستند؛ پمپ اصلی این پکیجها با استفاده از روغن به عنوان سیال آببند و روانکار کار میکند (مثلاً پمپ وکیوم روتاریوان روغنی). وجود روغن امکان دستیابی به خلأهای نسبتاً عمیقتر را فراهم میکند و این پمپها برای بسیاری از کاربردهای صنعتی معمول (بستهبندی، وکیوم مرکزی، CNC و …) مناسب و مقرونبهصرفهاند. با این حال، در پکیجهای روغنی باید به نگهداری منظم مثل تعویض روغن و بازبینی فیلترهای روغن توجه ویژه داشت و نیز تمهیداتی برای جلوگیری از انتشار بخارات روغن در محیط در نظر گرفت (مانند استفاده از فیلتر روغن خروجی). انتخاب بین پکیج خشک یا روغنی کاملاً وابسته به ماهیت کاربرد شماست؛ اگر اولویت با خلأ تمیز و بدون آلودگی است، نوع خشک گزینه بهتری خواهد بود و اگر رسیدن به فشارهای پایینتر با هزینه کمتر مد نظر باشد، نوع روغنی ترجیح دارد.

-

پکیج وکیوم تکمرحلهای در برابر چندمرحلهای: تعداد مراحل خلأ به طراحی سیستم پمپاژ در پکیج اشاره دارد. تکمرحلهای یعنی خلأ مورد نیاز تنها با یک مرحله پمپاژ (یک پمپ) تأمین میشود. برای کاربردهایی که خلأ خیلی بالا نیاز ندارند (مثلاً تا حدود ۵–۱۰ میلیبار)، پمپهای تکمرحلهای پاسخگو و اقتصادی هستند. اما برای خلأهای عمیقتر (زیر ۱ میلیبار) یا افزایش ظرفیت مکش، از سیستمهای دومرحلهای یا چندمرحلهای استفاده میشود. در پکیجهای چندمرحلهای ممکن است دو پمپ به صورت سری قرار گیرند (مثل پمپ روتاری همراه یک بوستر روتس، یا دو پمپ روغنی دومرحلهای پشت سر هم) تا به خلأ نهایی بسیار پایین دست یابند. به عنوان مثال، ترکیب دو پمپ وکیوم روغنی میتواند خلأ نهایی در حدود 0.1 میلیبار یا پایینتر ایجاد کند، در حالی که همان پمپ به تنهایی شاید تا 2–3 میلیبار محدود شود. همچنین در برخی پکیجها از اجکتورهای بخار یا وکیوم اجکتورهای چندمرحلهای بهره گرفته میشود که با تزریق بخار یا هوای پرفشار در چند مرحله، فشار را مرحله به مرحله کاهش میدهند. به طور کلی، هر چه مراحل خلأ بیشتری در یک سیستم وجود داشته باشد، خلأ عمیقتر (فشار مطلق کمتر) و سرعت تخلیه سریعتری حاصل خواهد شد. البته طراحی چندمرحلهای پیچیدهتر و پرهزینهتر است و فقط زمانی به کار میرود که فرآیند صنعتی واقعاً به آن سطح خلأ نیاز داشته باشد.

شکل ۲: نمونهای از پکیج وکیوم صنعتی دوبلکس؛ در این سیستم دو پمپ وکیوم روغنی به همراه یک مخزن افقی و تابلو کنترل هوشمند در یک چارچوب نصب شدهاند. ترکیب دو پمپ به کاربر اجازه میدهد تا در صورت نیاز یکی از پمپها را به عنوان پشتیبان یا برای افزایش ظرفیت خلأ به صورت همزمان به کار گیرد. چنین طراحیهایی خلأ نهایی عمیقتر و اطمینان عملیاتی بیشتری را فراهم میکنند. در تصویر فوق میبینید که تمام اجزا از جمله دو پمپ، مخزن، فیلترهای ورودی، شیرهای یکطرفه و تابلو برق در یک مجموعه کنار هم قرار گرفتهاند. این یکپارچگی علاوه بر تسهیل نصب، تضمین میکند که اجزا کاملاً با هم سازگار بوده و بهترین عملکرد را در کنار هم ارائه دهند. پکیجهای دوبلکس یا چندمرحلهای اغلب دارای کنترل هوشمند هستند که پمپها را به صورت خودکار مدیریت میکند؛ برای مثال، یکی از پمپها میتواند به عنوان استندبای (آماده به کار) باشد و در صورت افزایش نیاز یا خرابی پمپ اول، به طور خودکار وارد مدار شود. این ویژگی در صنایعی که وقفه در تأمین خلأ قابل تحمل نیست (مثل فرآیندهای پیوسته شیمیایی یا سیستمهای ساکشن بیمارستانی) بسیار حائز اهمیت است.

کاربردهای پکیج وکیوم صنعتی در صنایع مختلف

پکیجهای خلأ صنعتی به دلیل تنوع در طراحی و قابلیت سفارشیسازی، در طیف گستردهای از صنایع مورد استفاده قرار میگیرند. در ادامه به برخی از مهمترین زمینههای کاربرد این تجهیزات اشاره میکنیم:

-

صنایع غذایی: در صنعت غذا از فناوری خلأ برای اهداف متنوعی استفاده میشود؛ بستهبندی وکیوم مواد غذایی یکی از رایجترین آنهاست که با خارج کردن هوای داخل بستهها، ماندگاری محصولاتی نظیر گوشت، لبنیات و سبزیجات را افزایش میدهد و از فساد زودرس جلوگیری میکند. همچنین در فرآیندهای پخت و تغلیظ مواد غذایی (مانند تولید رب گوجهفرنگی، عصارهها، مربا و …)، ایجاد خلأ باعث میشود آب موجود در ماده غذایی در دمای پایینتر به جوش آید و تبخیر شود. این امر هم کیفیت محصول (حفظ عطر، رنگ و مواد مغذی) را بهبود میدهد و هم مصرف انرژی را کاهش میدهد. پکیجهای وکیوم صنعتی در کارخانههای مواد غذایی برای مواردی چون خشککنهای انجمادی (Freeze Drying)، دستگاههای خلأپز (Vacuum Cooker) و سیستمهای بستهبندی خلأ به طور گسترده بهکار گرفته میشوند.

-

صنایع دارویی و شیمیایی (بهداشتی و بیوتکنولوژی): در تولید داروها و محصولات بهداشتی نیز خلأ نقش غیرقابل انکاری دارد. به عنوان مثال، برای خشککردن مواد حساس به حرارت (مانند پودرهای دارویی، آنتیبیوتیکها یا واکسنها) از خشککنهای خلأ استفاده میشود تا رطوبت بدون حرارت زیاد تبخیر گردد. در تقطیر در خلأ هم که در کارخانجات تولید مواد شیمیایی یا عصارههای دارویی رایج است، با کاهش فشار به کمک پمپهای وکیوم میتوان نقطه جوش مواد را پایین آورد و عمل تقطیر یا جداسازی را در دمای کمتری انجام داد. این کار برای مواد آلی حساس که در دمای بالا تجزیه میشوند ضروری است. صنایع تولید واکسن و محصولات بیوتکنولوژی نیز برای فیلتراسیون خلأ، فرآیندهای تخمیر و کنترل آلودگی از سیستمهای وکیوم بهره میبرند. پکیجهای وکیوم به دلیل قابلیت اطمینان و کنترل دقیق، در این صنایع بسیار محبوبند؛ به ویژه پکیجهای خشک که خلأ تمیز بدون بخار روغن تأمین میکنند در اتاقهای تمیز داروسازی کاربرد زیادی دارند. همچنین میتوان به کاربرد خلأ در تولید محصولات آرایشی-بهداشتی اشاره کرد؛ جایی که از میکسرهای تحت خلأ برای حذف حبابهای هوا در کرمها و مواد غلیظ استفاده میشود تا بافت محصول یکنواخت گردد.

-

صنایع نفت، گاز و پتروشیمی: پالایشگاههای نفت و مجتمعهای پتروشیمی از بزرگترین مصرفکنندگان سیستمهای خلأ صنعتی هستند. تقطیر خلأ در پالایش نفت نمونه بارزی است که طی آن برشهای سنگین نفتی (مانند تهمانده برج تقطیر اتمسفری) در برجهای خلأ تحت فشار پایینتر تقطیر میشوند تا محصولات با ارزشتری نظیر روغن پایه، سوخت کوره یا خوراک واحدهای کراکینگ به دست آید. برای ایجاد این خلأ معمولاً از پکیجهای وکیوم رینگ آبی چندمرحلهای یا ترکیب پمپهای بخار اجکتوری با پمپ مکانیکی استفاده میشود. همچنین در واحدهای پتروشیمی، پمپهای وکیوم برای بازیابی بخارات هیدروکربنی از مخازن ذخیره (Vapor Recovery Unit) کاربرد دارند که به کاهش انتشار آلایندهها و بازگشت مواد به خط تولید کمک میکند. خشککردن گازها و حلالها، تخلیه گازهای سبک از راکتورها، آمادهسازی کاتالیستها در خلأ و بسیاری عملیات خاص دیگر در این صنایع به کمک پکیجهای وکیوم صنعتی انجام میشوند. محیطهای نفت و گاز به دلیل وجود بخارات اشتعالپذیر معمولاً نیازمند پکیجهای ضدجرقه (Explosion-Proof) هستند که در بخشهای قبل توضیح داده شد. به طور خلاصه، هر جا که صحبت از تقطیر در دمای پایین، انتقال گازهای سبک یا جلوگیری از نشر مواد فرار باشد، پکیج وکیوم صنعتی نقشی کلیدی ایفا میکند.

-

صنعت بستهبندی (Packaging): بستهبندی تحت خلأ یکی از روشهای مهم نگهداری محصولات است که فراتر از صنایع غذایی، در حوزههای دیگر نیز کاربرد دارد. برای مثال، در بستهبندی تجهیزات پزشکی استریل (مانند سرنگها، ستهای جراحی و …) از خلأ برای اطمینان از نبود هوا و رطوبت درون بسته استفاده میشود تا ماندگاری و استریل ماندن آنها تضمین گردد. همچنین در بستهبندی محصولات الکترونیکی حساس، خلأ مانع از اکسیداسیون قطعات درون بسته و محافظت آنها در برابر گردوغبار میشود. ماشینآلات بستهبندی وکیومی معمولاً دارای یک اتاقک هستند که پس از قرار دادن محصول، توسط پمپ خلأ هوا را تخلیه کرده و سپس دوخت حرارتی پلاستیک انجام میشود. پکیجهای وکیوم صنعتی به عنوان تأمینکننده خلأ برای خطوط بستهبندی بزرگ به کار میروند تا همزمان چندین دستگاه بستهبندی را تغذیه کنند. نوع دیگری از کاربرد خلأ در صنعت بستهبندی، وکیوم فرمینگ پلاستیک است؛ طی این فرآیند ورقهای پلاستیکی با حرارت نرم شده و با اعمال خلأ بر روی قالب، به شکل ظرف یا پوشش دلخواه (مانند ظرفهای بستهبندی تخممرغ یا تاولهای دارویی) در میآیند. سیستمهای خلأ مرکزی در کارخانجات بستهبندی وظیفه ایجاد خلأ سریع و مداوم را برای این ماشینآلات دارند. به طور کلی، در هر کجای خط بستهبندی که نیاز به مکش هوا یا گاز باشد (از تولید ظروف تا سیل کردن بسته)، یک پکیج وکیوم صنعتی قابل اتکا خواهد بود.

-

کاربردهای پزشکی و بیمارستانی: در بیمارستانها و مراکز درمانی، ساکشن مرکزی از تجهیزات حیاتی محسوب میشود. این سیستم که همان شبکه خلأ بیمارستانی است، توسط یک پکیج وکیوم مرکزی تغذیه میگردد و در بخشهای مختلف (اتاقهای عمل، بخش مراقبتهای ویژه، اتاقهای بستری و …) خروجیهای وکیوم برای اتصال دستگاههای ساکشن فراهم میکند. پکیج وکیوم بیمارستانی معمولاً شامل چند پمپ خلأ موازی با استاندارد پزشکی، مخازن ذخیره خلأ و تابلو کنترل پیشرفته است تا بتواند خلأ پایدار و بدون وقفهای را تضمین کند حتی اگر یکی از پمپها دچار مشکل شود. هنگام انجام عمل جراحی یا مراقبت از بیمار (مانند تخلیه مایعات از راه لولهی ساکشن)، وجود خلأ مداوم و مطمئن بسیار حیاتی است، به همین دلیل پکیجهای خلأ پزشکی معمولاً دارای سیستم پشتیبان خودکار و آلارمهای هشدار هستند. علاوه بر تأمین مکش در مصارف درمانی، در آزمایشگاههای پزشکی و تحقیقاتی نیز پکیجهای وکیوم به کار میروند؛ برای مثال در فیلتر کردن محلولها با قیف بوخنر، دستگاههای سانتریفیوژ خلأ، اتوکلاوهای خلأ (برای استریل کردن) و خشککنهای آزمایشگاهی از خلأ استفاده میشود. صنعت ساخت تجهیزات پزشکی هم از دیگر عرصههاست؛ دستگاههایی نظیر مکندههای دندانپزشکی، پمپهای وکیوم ترومبوز یا تجهیزات کمکتنفسی در بخش فنی خود نیازمند پمپ خلأ هستند که اغلب در قالب یک پکیج کامل عرضه میشوند. به طور کلی حضور پکیجهای وکیوم در حوزه پزشکی چه برای خدمات درمانی و چه تولید تجهیزات، تضمینکننده عملکرد صحیح و ایمن این فرآیندها است.

-

سایر صنایع و کاربردها: دامنه کاربرد پکیجهای وکیوم بسیار وسیعتر از موارد بالا است و صنایع متعدد دیگری نیز از مزایای خلأ صنعتی بهره میبرند. برای نمونه، در صنایع چوب و مبلمان از میزهای وکیوم برای روکشکردن قطعات چوبی (وکیوم ممبران) استفاده میشود که نیازمند یک پکیج خلأ جهت مکش هوا و چسباندن یکنواخت روکش روی قطعه است. در صنعت شیشه و سنگ، دستگاههای جابهجایی به کمک خلأ (وکیوم لیفتینگ) برای بلند کردن ورقهای بزرگ شیشه یا سنگهای سنگین به کار میروند که از پمپهای خلأ قوی در قالب پکیج همراه با بادکشها تشکیل شدهاند. سیستمهای خلأ مرکزی کارخانجات نیز جهت مکش گردوغبار، بخارات سمی یا انتقال پنوماتیک مواد پودری از نقاط مختلف خط تولید مورد استفاده قرار میگیرند. صنایع کاغذ و خمیرکاغذ برای آبگیری خمیر از رولهای وکیوم بهره میبرند؛ صنایع لاستیک و پلاستیک برای هواگیری وکیوم در قالبگیری محصولاتشان؛ صنایع الکترونیک برای ایجاد اتاقکهای خلأ در ساخت نیمههادیها و لامپها؛ همه و همه نمونههایی از حضور پکیجهای خلأ در بخشهای گوناگون صنعت هستند. به طور خلاصه، هر جا نیاز به مکش هوا، کاهش فشار یا ایجاد یک محیط با خلا نسبی باشد، راهحلی قابل اعتماد به نام پکیج وکیوم صنعتی وجود دارد.

مزایای اقتصادی و عملکردی پکیج وکیوم صنعتی نسبت به مونتاژ جداگانه

استفاده از پکیجهای وکیوم آماده در مقایسه با سرهمکردن تکتک تجهیزات به صورت جداگانه، علاوه بر مزایای فنی که پیشتر گفته شد، از منظر اقتصادی و بهرهوری عملیاتی نیز برتریهای قابل توجهی دارد:

-

کاهش هزینههای انرژی و مصرف سیالات: طراحی مهندسیشده پکیجهای وکیوم صنعتی باعث میشود فرآیند ایجاد خلأ با کمترین اتلاف انرژی انجام گیرد. همانطور که اشاره شد، وجود بوستر و چندمرحلهای بودن سیستم میتواند استفاده از یک موتور کوچکتر و کممصرفتر را امکانپذیر کند که در نتیجه مصرف برق کمتری نسبت به بهکارگیری یک پمپ بزرگ خواهد داشت. به طور خاص، در پکیجهای رینگ مایع، استفاده از مدار بسته و سیرکولاسیون سیال آب/روغن موجب صرفهجویی چشمگیر در مصرف آب و کاهش هزینههای مرتبط با تأمین آب و تصفیه پساب میشود. این کاهش هزینههای عملیاتی در بلندمدت تاثیر بسزایی در سودآوری واحد صنعتی دارد.

-

صرفهجویی در هزینههای نصب و راهاندازی: خرید یک پکیج وکیوم به این معنی است که شما تمامی تجهیزات لازم را یکجا دریافت میکنید و نیازی به صرف وقت و هزینه برای طراحی سیستم لولهکشی، سیمکشی برق و مونتاژ قطعات مختلف نخواهید داشت. چنانچه بخواهید یک سیستم خلأ را از صفر با اجزای متفرقه راهاندازی کنید، باید مخزن مناسب، پمپ سازگار، انواع شیر و کنترلر را جداگانه بخرید و سپس برای اتصال آنها به هم از نیروی متخصص کمک بگیرید. این فرآیند میتواند زمانبر و پرهزینه باشد. در مقابل، یک پکیج آماده کارخانهای قبلاً این مراحل را طی کرده و تستهای نشت و عملکرد را پشت سر گذاشته است. بنابراین نصب آن به حداقل عملیات (اتصال خطوط ورودی/خروجی و برق) محدود میشود. کاهش زمان نصب به معنای شروع سریعتر تولید و کاهش هزینههای نیروی انسانی و پیمانکاری است.

-

هزینه نگهداری پایینتر و خدمات یکپارچه: هنگامی که از یک پکیج وکیوم استاندارد استفاده میکنید، تمامی قطعات آن توسط یک تولیدکننده پشتیبانی میشوند و به طور هماهنگ با هم کار میکنند. این یکپارچگی در آینده نیز مزیت محسوب میشود؛ زیرا در صورت نیاز به تعمیر یا تعویض قطعه، شما با یک شرکت سروکار دارید و قطعات یدکی اورجینال به راحتی در دسترس است. علاوه بر این، بسیاری از پکیجهای معتبر همراه با گارانتی و قراردادهای سرویس دورهای عرضه میشوند که هزینههای نگهداری را قابل پیشبینی و نسبتاً پایین نگه میدارد. در سیستمهای مونتاژی ممکن است عدم سازگاری کامل قطعات یا کیفیت پایین برخی اجزا منجر به خرابیهای مکرر و توقف تولید گردد که خود هزینهبر است؛ در حالیکه در پکیجهای وکیوم، سازنده با در نظر گرفتن سایش متوازن اجزا و ارائه دستورالعملهای منظم سرویس (تعویض روغن، فیلتر، واشرها و …) طول عمر بهینه سیستم را تضمین میکند. همچنین وجود سیستمهای حفاظتی هوشمند در پکیج (مانند خاموش کردن خودکار در صورت بروز اشکال) از آسیبهای پرهزینه به دستگاه جلوگیری کرده و نیاز به تعمیرات اساسی را کاهش میدهد.

-

عملکرد پایدارتر و کیفیت محصول بهتر: از منظر بهرهوری تولید، یک پکیج وکیوم صنعتی میتواند تاثیر مستقیمی بر کیفیت محصول نهایی یا راندمان فرآیند داشته باشد. دلیل این امر ثبات بیشتر خلأ و قابلیت کنترل دقیقتر آن در مقایسه با سیستمهای پراکنده است. حضور مخزن و کنترلر در پکیج، نوسانات فشار را میگیرد و خلأ یکنواختی به فرآیند اعمال میشود. برای مثال، در یک خط بستهبندی خلأ چندتایی، اگر از یک پمپ منفرد بدون مخزن استفاده شود ممکن است با روشن/خاموش شدن متناوب پمپ، کیفیت سیل بستهها دچار نوسان گردد. اما پکیج وکیوم با مخزن ذخیره، حتی در هنگام تغییرات بار ناگهانی نیز فشار را ثابت نگه میدارد و تمامی بستهها با کیفیت یکسان و استاندارد وکیوم میشوند. این موضوع در صنایعی نظیر مواد غذایی و دارویی که یکنواختی محصول اهمیت حیاتی دارد، مزیت بزرگی به شمار میآید. به طور کلی، کنترل بهتر خلأ = کیفیت بالاتر محصول و فرآیند. در کنار این، از آنجا که پکیجهای وکیوم صنعتی اغلب دارای نشانگرها و دیتا لاگرهایی برای مانیتورینگ شرایط کاری هستند، اپراتور میتواند فرآیند را دقیقتر پایش کرده و در صورت مشاهده هرگونه انحراف سریعا اقدام کند. نتیجه نهایی، کاهش ضایعات تولید، افزایش بهرهوری و بهبود سودآوری خواهد بود.

-

توجیه اقتصادی در مقیاس صنعتی: شاید قیمت خرید اولیه یک پکیج وکیوم صنعتی نسبت به جمع قیمت تکتک قطعات کمی بیشتر به نظر برسد (به دلیل هزینههای مهندسی، ساخت اسکید و تستهای کارخانهای)، اما باید در نظر داشت که این هزینه یک سرمایهگذاری برای آسودگی خاطر و عملکرد بهینه است. در یک جمعبندی کلی، مجموع هزینه مالکیت (TCO) یک پکیج وکیوم استاندارد در بسیاری از موارد کمتر از سیستمهای دستساز است؛ چرا که بهرهوری انرژی بالاتر، خرابی کمتر، توقف تولید کمتر و عمر طولانیتر دارد. به بیان دیگر، پولی که امروز برای یک پکیج باکیفیت میپردازید، در قالب صرفهجوییهای متعدد طی سالیان آینده به شما بازخواهد گشت. این توجیه اقتصادی به ویژه برای صنایعی که مصرف وکیوم مداوم دارند و خرابی سیستم خلأ برایشان بسیار پرهزینه تمام میشود (مثل پالایشگاهها یا کارخانههای بزرگ)، کاملاً محسوس است.

نکات مهم در انتخاب و خرید پکیج وکیوم صنعتی

انتخاب یک پکیج خلأ متناسب با نیازهای خاص شما، تأثیر مستقیمی بر کارایی و بهرهوری عملیاتتان خواهد داشت. هنگام خرید این تجهیزات، حتماً موارد زیر را به دقت مد نظر قرار دهید:

-

ظرفیت مکش (دبی هوا): ظرفیت یا توان مکش پکیج معمولاً بر حسب متر مکعب بر ساعت (m³/h) یا لیتر بر دقیقه (L/min) بیان میشود. این شاخص بیانگر حجم گازی است که سیستم وکیوم در واحد زمان میتواند تخلیه کند. پیش از خرید، میزان حجم گاز/هوایی که باید پمپ شود را در فرآیند خود مشخص کنید. اگر ظرفیت پکیج کمتر از نیاز باشد، هرگز به خلأ مطلوب نخواهید رسید یا فرآیند بسیار کند پیش میرود؛ و اگر ظرفیت بیش از حد زیاد انتخاب شود، متحمل هزینه اضافی و مصرف برق بیهوده خواهید شد. پس بهتر است با محاسبه مهندسی دقیق یا مشاوره با متخصصان، ظرفیت بهینه را تعیین کنید تا نه دچار کمبود مکش شوید و نه اسیر هزینههای اضافی. به عنوان یک راهنما، همیشه مقداری ضریب اطمینان برای ظرفیت در نظر بگیرید (مثلاً ۱۰–۲۰٪ بالاتر از محاسبات) تا سیستم در مواجهه با شرایط غیرمنتظره کم نیاورد.

-

میزان خلأ نهایی (فشار مطلق): سطح خلأ یا همان پایینترین فشاری که پکیج میتواند ایجاد کند، فاکتور مهم بعدی است. این مقدار معمولاً بر حسب میلیبار (mbar) یا پاسکال (Pa) بیان میشود (هرچه این عدد کمتر باشد خلأ عمیقتری داریم). نیاز خلأ فرآیند خود را بدانید؛ برای مثال وکیوم بستهبندی مواد غذایی شاید به خلأ حدود ۵۰–100 میلیبار کفایت کند، اما تقطیر خلأ در پالایشگاه نیاز به فشار زیر ۱۰ میلیبار و لیوفیلیزاسیون دارویی ممکن است خلأ کمتر از 0.1 میلیبار بطلبد. بر این اساس پکیجی را انتخاب کنید که خلأ نهایی آن کمی بهتر (کمتر) از نیاز شما باشد تا با余裕 کار کند. دقت داشته باشید که رسیدن به خلأهای بسیار عمیقتر معمولاً هزینه و پیچیدگی سیستم را بالا میبرد، بنابراین الزاما دنبال پایینترین فشار ممکن نباشید بلکه فشار مورد نیاز خود را هدف قرار دهید. همچنین در کاتالوگ سازندگان به عباراتی نظیر Ultimate Pressure یا Final Vacuum دقت کنید و شرایط اندازهگیری آن (مانند خالی بودن سیستم، دمای محیط و …) را در نظر بگیرید. اگر خلأ نهایی برایتان حیاتی است (مثلاً در کاربردهای تحقیقاتی یا نیمههادی)، توصیه میشود حتما پمپ دومرحلهای یا پکیج دارای بوستر را در نظر بگیرید تا به فشارهای بسیار پایینتر دست یابید.

-

شرایط ایمنی و استانداردها: محیط کاری شما و الزامات ایمنی آن باید در انتخاب پکیج لحاظ شود. اگر در محیط کارتان گازهای قابل اشتعال یا مواد انفجاری وجود دارد (مانند کارگاههای رنگ، واحدهای شیمیایی یا پالایشگاه)، حتماً باید پکیج وکیوم ضد انفجار (Explosion-Proof) یا دارای گواهی ATEX تهیه کنید. این پکیجها از نظر الکتریکی و مکانیکی ایمن شدهاند و احتمال جرقه یا داغ شدن بیش از حد قطعات در آنها منتفی است. حتی در محیطهای عادی نیز وجود تجهیزات حفاظتی روی پکیج اهمیت دارد؛ مطمئن شوید دستگاه دارای مواردی چون شیر اطمینان، سنسورهای هشدار، قطعکنهای خودکار در صورت بروز خطا و امثالهم باشد. علاوه بر این، اگر پکیج در فضای سربسته نصب میشود به تهویه مناسب آن مکان توجه کنید (به خصوص برای پمپهای روغنی که مقداری بخار روغن در هوا منتشر میکنند یا پمپهای آبدرگردش که رطوبت ایجاد میکنند). رعایت استانداردهای بینالمللی معتبری مانند ISO9001 در ساخت محصول یا استانداردهای تخصصیتر در صنعت خلأ (مانند استاندارد API 681 برای سیستمهای خلأ در صنایع نفت و گاز) میتواند خیال شما را از کیفیت و ایمنی دستگاه آسوده کند.

-

برند سازنده و کیفیت ساخت: مانند هر تجهیز صنعتی دیگری، اعتبار برند و سازنده پکیج وکیوم صنعتی یک فاکتور تعیینکننده در دوام و کارایی آن است. توصیه میشود از تولیدکنندگان یا تامینکنندگانی خرید کنید که در این حوزه شناختهشده بوده و رزومه قابل قبولی دارند. برندهای مطرح معمولاً تکنولوژی بهروزتر، استفاده از متریال بهتر و خدمات پس از فروش گستردهتری دارند. البته ممکن است قیمت بالاتری نیز داشته باشند، اما در عوض سرمایهگذاری مطمئنتری محسوب میشوند. در انتخاب برند به وجود نمایندگی رسمی در کشور نیز توجه کنید؛ زیرا وجود نمایندگی به معنای دسترسی راحتتر به قطعات یدکی، تکنسینهای آموزشدیده و انجام سرویسهای گارانتی است. کیفیت ساخت پکیج را میتوان از روی جزئیاتی مثل نوع جوشکاری شاسی، کیفیت رنگ، مرتب بودن سیمکشی تابلو برق و حتی نوع بستهبندی و حمل دستگاه نیز قضاوت کرد. یک محصول باکیفیت نشانههای خود را در همان نگاه اول بروز میدهد.

-

خدمات پس از فروش و گارانتی: ماشینآلات صنعتی بدون پشتیبانی مناسب، ریسک بزرگی برای خریدار خواهند بود. پیش از نهایی کردن خرید، حتما درباره شرایط گارانتی پکیج سؤال کنید (مدت زمان گارانتی، موارد تحت پوشش آن و شرایط ابطال). همچنین وجود خدمات پس از فروش فعال و پاسخگو از سوی فروشنده یا سازنده بسیار مهم است. اطمینان حاصل کنید که تامینکننده قادر است در صورت بروز مشکل، در کوتاهترین زمان به شما خدماترسانی کند؛ چه از طریق اعزام کارشناس فنی و چه از طریق تامین سریع قطعات مورد نیاز. برخی شرکتها دورههای آموزشی برای اپراتورها برگزار میکنند یا دفترچههای راهنمای جامع به همراه دستگاه ارائه میدهند که حاوی جدولهای نگهداری دورهای است. این موارد نشان میدهد فروشنده به فکر رضایت و موفقیت خریدار در استفاده از محصولش بوده است. به طور خلاصه، خرید یک پکیج وکیوم صنعتی آغاز یک همکاری بلندمدت با تامینکننده آن است؛ پس شرکتی را انتخاب کنید که اعتبار و تعهد لازم را در این مسیر داشته باشد. گاهاً ارزش دارد کمی هزینه بالاتری صرف کنید اما از جایی خرید کنید که خدمات مطمئنتری ارائه میدهد.

-

سایر عوامل موثر: علاوه بر موارد اصلی فوق، فاکتورهای دیگری نیز بسته به شرایط میتوانند در تصمیمگیری نقش داشته باشند. به عنوان مثال، اگر فضا یا چیدمان کارخانه شما محدودیت دارد، به ابعاد و طراحی فیزیکی پکیج دقت کنید (مدلهای عمودی فضای کمتر اشغال میکنند، یا نوع چرخدار برای جابجایی مکرر مناسبتر است). میزان صدای تولیدی پکیج نیز در محیطهای کارگاهی کوچک یا نزدیک به فضای اداری مهم است؛ در چنین مواردی میتوان به سراغ پکیجهایی با محفظه صداگیر (سایلنسر) یا تکنولوژیهای کمصداتر رفت. همچنین اگر قصد توسعه خط تولید در آینده را دارید، بهتر است پکیجی انتخاب کنید که قابلیت ارتقاء یا اضافه کردن ماژولهای بیشتر (مثلاً جای نصب پمپ یا بوستر اضافی) داشته باشد. در نهایت، همیشه قبل از خرید از مشاوره متخصصان بهره ببرید؛ ارائهدهندگان معتبر مانند تجهیزوک با توجه به دادههای فنی فرآیند شما میتوانند بهترین گزینه را پیشنهاد دهند تا سرمایهگذاری شما بهینه و پربازده باشد.

نتیجهگیری

پکیج وکیوم صنعتی با ارائه یک راهحل کامل و مهندسیشده، تحول بزرگی در تأمین خلأ برای صنایع گوناگون ایجاد کرده است. این سیستمهای یکپارچه به واسطهی عملکرد قابل اعتماد، بهرهوری بالا و سهولت استفاده، به انتخاب اول بسیاری از مهندسین و مدیران صنعتی تبدیل شدهاند. با انتخاب درست یک پکیج وکیوم متناسب با نیاز خود، میتوانید ضمن افزایش کیفیت و سرعت تولید، هزینههای عملیاتی را کاهش داده و از پایداری فرآیند اطمینان حاصل کنید. اکنون اگر احساس میکنید کسبوکار شما نیز نیاز به چنین راهکاری دارد، وقت آن رسیده است که دست به کار شوید.

تجهیزوک به عنوان یکی از مراجع تخصصی در زمینه تجهیزات خلأ صنعتی، آمادهی ارائه مشاوره فنی رایگان به شما مشتریان گرامی است. شما میتوانید جهت دریافت راهنمایی در انتخاب بهترین پکیج وکیوم صنعتی متناسب با کاربردتان با کارشناسان ما تماس بگیرید. همچنین برای مشاهدهی محصولات و مدلهای مختلف پکیجهای خلأ (در انواع ظرفیتها و تکنولوژیها)، میتوانید به وبسایت تجهیزوک بخش دستهبندی “پکیج وکیوم صنعتی” مراجعه کرده و مشخصات فنی هر محصول را بررسی کنید. ما در تجهیزوک با تکیه بر دانش فنی و سالها تجربه، بهترینها را به شما پیشنهاد خواهیم داد تا با خیالی آسوده به خلأ مورد نیاز در کسبوکار خود دست یابید. همین حالا اقدام کنید و با ما در ارتباط باشید تا گامی موثر در ارتقای بهرهوری صنعت خود بردارید.