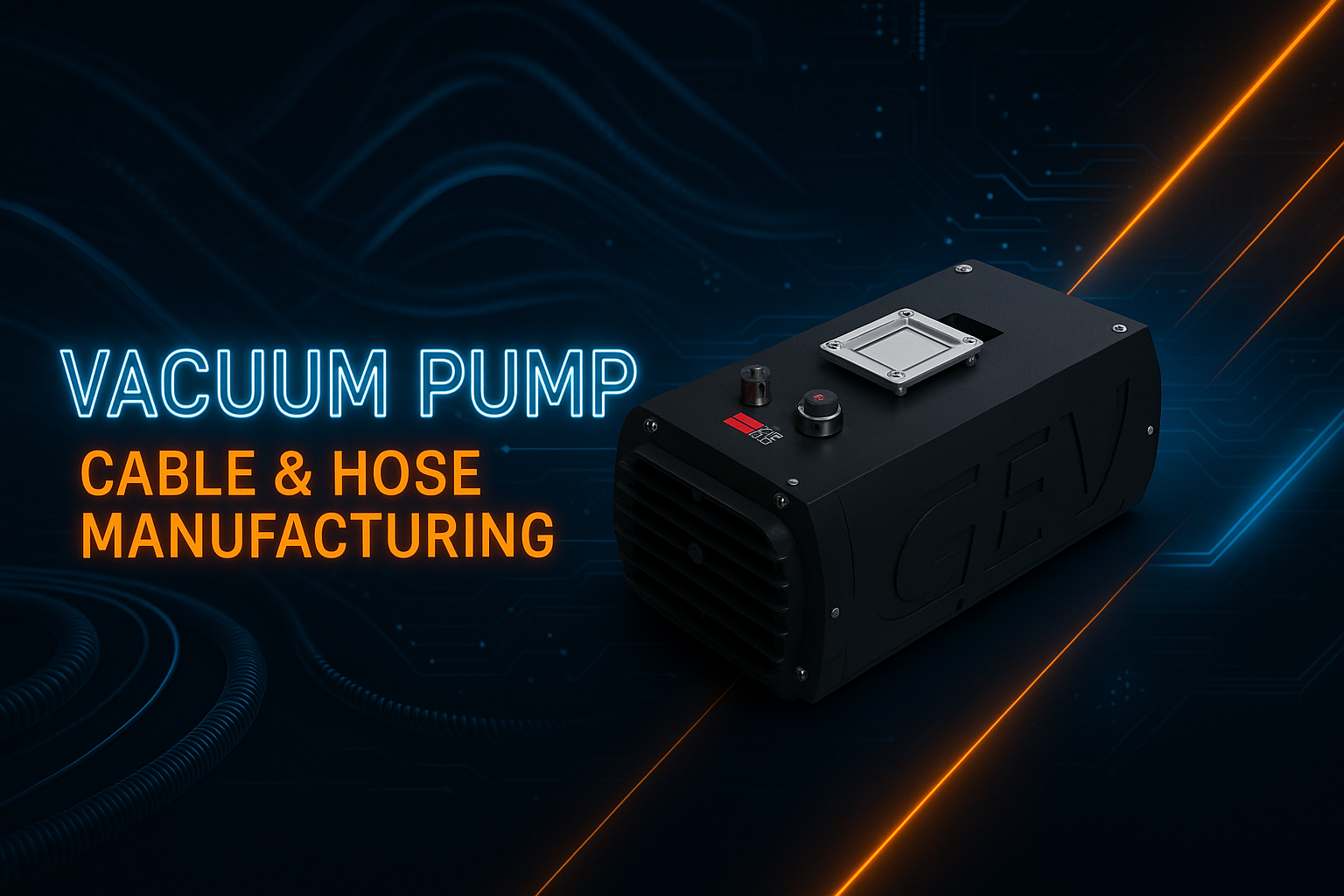

پمپ وکیوم در کابل سازی و شلنگ سازی

در نگاه اول کابل و شلنگ قطعاتی ساده و جزئی به نظر می رسند. اما در واقع، یکی از اصلی ترین زیرساخت های صنعتی در تمام تولیدات هستند. این محصولات از شبکه های انتقال برق و داده تا سیستم های انتقال سیالات در کارخانه ها و کارگاه ها، نقش موثری در عملکرد ایمن و پایدار تجهیزات ایفا می کنند. کوچکترین ایراد در ساختار کابل می تواند به اختلال در جریان برق یا ارتباطات منجر شود. به علاوه هر نقص در کیفیت شلنگ می تواند باعث نشتی، افت فشار یا توقف کامل خط تولید گردد.

تولید کابل و شلنگ استاندارد و مقاوم، تنها به مواد اولیه باکیفیت وابسته نیست. تولید دقیق و کنترل شده، از عوامل تعیین کننده در کیفیت نهایی محصول است. در این میان پمپ وکیوم به عنوان دستگاهی که با خارج کردن هوا یا گازهای موجود در یک محفظه، فشار داخلی آن را به زیر فشار اتمسفر کاهش می دهد وارد عمل می شود. پمپ وکیوم با ایجاد خلاء در بخش های خاص با جلوگیری از تشکیل حباب های هوا، بافت یکنواخت و استحکام محصول را تضمین می کند. پمپ وکیوم شرایطی را فراهم می سازد که کابل و شلنگ ها بتوانند در سخت ترین محیط ها عملکردی بی نقص داشته باشند.

شناخت نقش و اهمیت پمپ وکیوم در کابل سازی و شلنگ سازی، نه تنها برای تولیدکنندگان بلکه برای تمام فعالات در حوزه صنعت یک ضرورت به حساب می آید.

نقش پمپ وکیوم در کابل سازی

پمپ وکیوم در کابل سازی نقش حذف گازها و رطوبت، ثابت سازی ابعاد، سطح و کنترل فرآیند اکستروژن را به طور همزمان به عهده دارد. می توان گفت وظیفه اصلی پمپ از بین بردن عیوب و خرابی های میکروسکوپی قبل از بسته شدن ساختار ماده است.

کیفیت نهایی کابل به طور مستقیم به یکنواختی و خلوص مواد پلیمری و روکش ها بستگی دارد. ممکن است مواد اولیه کابل سازی مانند پلی اتیلن و PVC هنگام ذوب و اکستروژن هوا یا بخار را در خود حبس کنند. وجود این حباب و تخلل ها علاوه بر کاهش استحکام مکانیکی کابل، مقاومت الکتریکی روکش را نیز تضعیف کرده و خطر آسیب یا اتصال کوتاه را افزایش دهد. در این مرحله پمپ وکیوم با ایجاد خلاء در قسمت های مشخصی از خط اکستروژن، گازها و بخارات محبوس را از مواد مذاب خارج می کند. نتیجه آن ایجاد روکش کاملا فشرده، بدون حفره، با سطح صاف و کاهش نقطه ضعف دی الکتریک است. سطح خلاء، دما و سرعت اکسترودر، نرخ جریان، بار بخار، سرعت تولید و وقوع عیب سطحی پارامترهای کنترلی هستند که باید ثبت و گزارش شوند.

اجزای ضروری یک سیستم وکیوم استاندارد در خط تولید کابل، کندانسور برای جمع آوری بخارات قبل ورود به پمپ، فیلترهای ذرات و روغن، مانومترو سنسورهای خلاء برای مانتورینگ لحظه ای فشار، مخزن یا تانک برای تثبیت فشار و کاهش نوسانات و شیر ایزوله کننده هستند.

پمپ وکیوم دقیقا کجا استفاده می شود؟

- ناحیه ونت اکسترودر (degassing/venting) : به طور معمول در اکسترودرهای دو یا تک مارپیچه، یک یا چند پورت ونت برای خروجی گازهای حبس شده در مذاب وجود دارد. این پورت ها به سیستم وکیوم متصل می شوند و بخارات، هوا یا گازهای تجزیه شده را می کشند.

- تانک /محفظه خلاء پس از اکسترودر(vacuum tank) : بعد از قالب و خروج روکشقبل از ورود به حوضچه خنک کننده یک محفظه یا تونل خلاء وجود دارد که سطح را صاف و حباب ها را حذف می کند.

- حوضچه های وکیوم (vacuum sizing trough) : در کابل هایی با قطر دقیق با استفاده از خلاء، می توان قطر و شکل کابل را تثبیت کرد. به این ترتیب با کنترل فشار در حوضچه خنک کننده، شکل و قطر کابل در طول تولید ثابت می ماند و خطای ابعادی به حداقل می رسد.

- فرآیندهای فومینگ (Foam insulation) : در ساخت عایق های فومی، وکیوم برای کنترل اندازه سلول ها، حذف گازهای زائد و جلوگیری از ایجاد تخلخل بزرگ استفاده می شود.

- خشک سازی پیش از فرآیند (vacuum drying) : از خشک سازی کاغذهای عایق یا پرکننده در کابل های کاغذی یا پولیمر حساس تحت خلاء برای حذف رطوبت نفوذی استفاده می شود.

نقش پمپ وکیوم در شلنگ سازی

در صنعت شلنگ سازی، کیفیت و دوام شلنگ ها به عنوان یکی از مهم ترین اجزاء در سیستم های انتقال گاز و سیالات اهمیت زیادی دارد. شلنگ ها باید در برابر فشار، سایش، تغییرات دما و عوامل شیمیایی مقاوم باشند. در عین حال انعطاف پذیری آنها برای کاربردهای مختلف اهمیت دارد. تولید شلنگ های باکیفیت نیازمند فرآیندهای مهندسی شده و حذف هرگونه نقص داخلی و خارجی است.

یکی از چالش ها در تولید شلنگ وجود حباب، تخلخل و ناخالصی های گازی در لایه های پلیمری است. این مشکلات می توانند باعث ضعف ساختاری، نشت و کاهش عمر مفید محصول شوند. هنگام ذوب و اکستروژن مواد پلیمری مانند پلی اتیلن، پلی اورتان و PVC برای تولید شلنگ هوا و بخارات ممکن است درون مذاب حبس شوند. پمپ وکیوم با ایجاد خلاء در بخش هایی از خط تولید، این گازها را بیرون کشیده و باعث ایجاد شلنگ بدون حفره و تخلخل می شود. این باعث افزایش مقاومت مکانیکی و جلوگیری از نشت سیالات می شود. در شلنگ هایی که مثل شلنگ های چند جداره چندلایه دارند، خلاء باعث اتصال بهتر و یکنواخت تر بین لایه ها می شود. این امر موجب استحکام بالاتر و مقاومت بیشتر در برابر فشار و خم شدگی می شود.

همانند کابل سازی در شلنگ سازی هم حفظ قطر و ابعاد دقیق حائز اهمیت است. استفاده از پمپ وکیوم در حوضچه های تثبیت و سایزینگ باعث می شود شلنگ با قطر دقیق و سطح صاف تولید شود و از تغییر شکل یا افت کیفیت جلوگیری شود. در تولید شلنگ های فومی یا سلولی، خلاء به کنترل اندازه و توزیع حباب های فوم کمک می کند تا محصول نهایی دارای ساختار سبک، عایق و مقاوم باشد. همچنین در شلنگ های تقویت شده با رشته های فلزی یا الیاف، خلاء به تثبیت این مواد در جای خود و کاهش تخلخل های ناشی از ناهماهنگی کمک می کند.

مزایای استفاده از پمپ وکیوم در کابل سازی و شلنگ سازی

استفاده از پمپ وکیوم در کابل سازی و شلنگ سازی مزایای متعددی را به همراه دارد که تاثیر قابل توجهی در بهبود کیفیت، افزایش بهره وری و کاهش هزینه ها دارد. این مزایا نه تنها کیفیت محصول را تضمین می کنند بلکه به بهبود کلی تولید و سودآوری شرکت ها نیز کمک قابل توجهی می نمایند.

- حذف موثر حباب ها و تخلخل: ایجاد خلاء باعث خارج شدن گازها و هوای محبوس در پلیمری مذاب می شود و از شکل گیری حباب و تخلخل ها جلوگیری می کند. این امر به صورت مستقیم باعث افزایش مقاومت مکانیکی و الکتریکی کابل ها و جلوگیری از نشت و ضعف ساختاری در شلنگ ها می شود.

- افزایش یکنواختی ساختار و بهبود کیفیت سطح: پمپ وکیوم به تولید کنندگان امکان می دهد تا روکشی صاف، یکنواخت و بدون نقص داشته باشند. این بهبود کیفیت سطحی باعث کاهش مشکلات ناشی از ضعف های مکانیکی و افزایش طول عمر محصول می گردد.

- کنترل دقیق ابعاد و تثبیت شکل نهایی: با استفاده از خلاء تثبیت ابعاد، قطر کابل و شلنگ کنترل شده و از تغییر شکل یا انحرافات ابعادی جلوگیری می شود. این امر برای کاربردهای حساس و استانداردهای دقیق پراهمیت است.

- کاهش ضایعات و افزایش بهره وری خط تولید: با حذف نقص های داخلی و بهبود کیفیت نهایی، میزان محصولات معیوب و ضایعات کاهش می یابد. هزینه های مربوط به تعمیر یا تعویض نیز کاهش پیدا می کند. به علاوه پمپ وکیوم با بهینه سازی فرآیند تولید، امکان افزایش سرعت خط تولید را فراهم می سازد.

- بهبود عملکرد مکانیکی و عمر مفید محصول: کابل ها و شلنگ هایی که با استفاده از پمپ وکیوم تولید می شوند دارای استحکام بالاتر، انعطاف پذیری بهتر و مقاومت بیشتری در برابر فشار، سایش و عوامل محیطی هستند. این موضوع موجب افزایش ایمنی و کاهش نیاز به تعمیرات و تعویض زودهنگام می شود.

- کاهش مشکلات ناشی از رطوبت و گازهای جذب شده: در برخی فرآیندها، رطوبت و گازهای جذب شده می توانند موجب آسیب طولانی مدت به ساختار کابل و شلنگ شوند. پمپ وکیوم با حذف این عوامل، به بهبود پایداری و کیفیت محصول در طول زمان کمک می کند.

- صرفه جویی در مصرف مواد اولیه و انرژی: بهبود کیفیت تولید باعث می شود نیاز به مواد اولیه اضافی یا اصلاحات پس از تولید کاهش یابد. بهینه سازی تولید با کمک پمپ وکیوم، مصرف انرژی را کاهش داده و از نظر اقتصادی مقرون به صرفه است.

نکات فنی در انتخاب و نگهداری پمپ وکیوم مناسب

انتخاب و نگهداری صحیح پمپ وکیوم تاثیر مهمی در تضمین عملکرد بهینه و میزان عمر مفید سیستم تولید کابل و شلنگ دارد. رعایت نکات فنی زیر می تواند از بروز مشکلات فنی جلوگیری کرده و کیفیت محصول نهایی را تضمین کند:

- نوع پمپ و کاربرد مناسب: برای کاربردهای صنعتی با حجم گاز زیاد و وجود بخارات، استفاده از پمپ وکیوم روتاری وین روغنی یا رینگ آبی توصیه می شود. اگر آلودگی روغن ممنوع است، پمپ های رینگ آبی با مقاومت بالا در برابر بخارات و مواد خورنده انتخاب خوبی هستند. پمپ رینگ آبی برای محیط هایی با بخارات قابل کندانس و بار بخار بالا مناسب است اما نمی تواند خلاء خیلی عمیقی ایجاد کند. برای دستیابی به خلاء عمیق تر، توانایی بالا در مکش گازهای خشک و سرعت پمپاژ بالا، از پمپ روغنی استفاده می شود. همچنین ترکیب پمپ اولیه و بوستر را نیز درنظر می گیرند.

- ظرفیت و میزان مکش: ظرفیت پمپ باید مناسب باحجم گازهای تولیدی در فرآیند انتخاب شود تا از افت فشار و کاهش کیفیت جلوگیری گردد. سطح خلاء باید دقیقا مشخص و پمپ براساس آن انتخاب شود.

- مقاومت به مواد خورنده و دمای کارکرد: در صورتی که گازهای تولیدی دارای بخارات خورنده یا اسیدی باشند، باید از پمپی از جنس مقاوم و مجهز به سیستم خنک کننده و ضد خوردگی باشد. طراحی مارپیچ اکسترودر و دمای مناسب باعث کاهش تولید گازهای تجزیه ای می شود و بار وکیوم را کم می کند.

- تنظیم خلاء به اندازه کافی: خلاء ناکافی حباب ها را حذف نمی کند. خلاء بیش از حد نیز می تواند موجب تبخیر عناصر فرار مفید یا کندانس های ناخواسته شود. در این وضعیت کنترل دقیق و پله ای فرآیند پیشنهاد می شود.

- پرهیز از برگشت بخارات به داخل پمپ: نصب کندانسور و تله مایع قبل از پمپ الزامی است. برای حفاظت از پمپ در برابر مایعات و بخارات خورنده باید از مواد و تجهیزات مقاوم استفاده شود.

- پاک سازی و نگهداری منظم: تعویض روغن، پاکسازی تله ها، بررسی نشت و تست کارایی پمپ باید در برنامه PM (Preventive Maintenance) باشد. روغن پمپ باید به صورت دوره ای تعویض شود تا از کاهش کارایی و آسیب به قطعات جلوگیری شود. به علاوه کیفیت روغن نیز باید مطابق توصیه سازنده و فروشنده باشد. فیلترهای ورودی و کندانسورها باید به طور مرتب تمیز یا تعویض شوند تا از ورود ذرات و بخارات به داخل پمپ جلوگیری شود.

- پایپینگ کوتاه و کم نشتی: در خطوط تولید برای به حداقل رسیدن نشت و افت فشار، باید وکیوم کوتاه، مستقیم و با اتصالات مناسب باشند.

- مدیریت محیطی و ایمنی: تخلیه هوای خروجی که حاوی VOC است باید از طریق کندانسور و اسکرابر عبور داده شود تا آلودگی محیطی کنترل شود. پشت سر گذاشتن استاندارد ایمنی تخلیه سازی بخارات (VOC) می تواند مشکلات زیست محیطی ایجاد کند. بازدیدهای دوره ای توسط تکنسین های متخصص برای بررسی سلامت مکانیکی و عملکرد پمپ از نکات ضروری به حساب می آید.

جمع بندی

در صنایع کابل سازی و شلنگ سازی کیفیت محصول نهایی به دقت و کنترل خط تولید بستگی دارد و پمپ وکیوم نقش پررنگی در این بین ایفا می کند. با ایجاد خلاء در مراحل مختلف تولید، این پمپ ها باعث حذف حباب ها و گازهای محبوس در مواد پلیمری می شوند. نتیجه آن افزایش استحکام مکانیکی، بهبود مقاومت الکتریکی و افزایش دوام کابل ها و شلنگ ها است.

انواع مختلف پمپ های وکیوم مانند پمپ روغنی، رینگ آبی و خشک هرکدام با ویژگی ها و کاربردهاب مختص به خود در صنایع کابل و شلنگ سازی به کار گرفته می شوند. انتخاب صحیح آنها براساس نوع مواد، شرایط خط تولید و نیازهای خلاء از اهمیت ویژه ای برخوردار است. نگهداری منظم و رعایت نکات فنی در نصب و بهره برداری، تضمین کننده عملکرد بهینه و طول عمر مفید پمپ است. در نهایت استفاده از پمپ وکیوم در کابل سازی و شلنگ سازی بهبود کیفیت، کاهش ضایعات، افزایش بهره وری و صرفه جویی اقتصادی را برای تولید کنندگان به ارمغان می آورد.

برای دریافت اطلاعات بیشتر در رابطه با انواع پمپ وکیوم و انتخاب پمپ مناسب برای نیاز خود می توانید مشاوران متخصص در تجهیزوک تماس حاصل فرمایید.

نظرات کاربران

ورود / عضویت